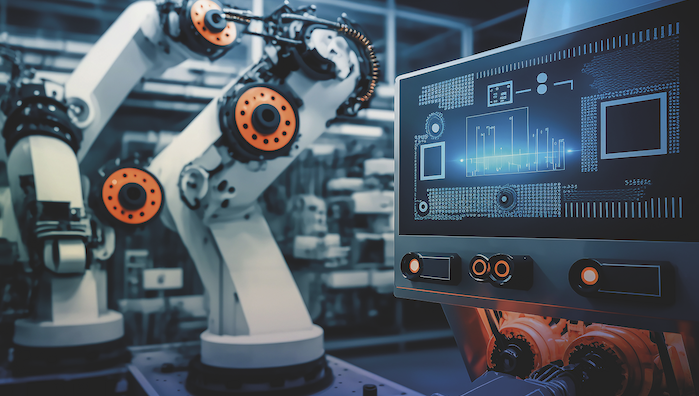

Le fabbriche stanno cambiando pelle. Non si tratta solo di aggiungere robot o sensori. Il vero cambiamento è nell’approccio: dal prodotto fisico al suo gemello virtuale, dalla linea rigida alla configurazione modulare, dalla manutenzione reattiva a quella predittiva.

In questo scenario, Dassault Systèmes propone un ecosistema integrato che mette a disposizione tutti gli elementi per interpretare il cambiamento e trasformare radicalmente il modo in cui le imprese progettano, simulano e governano sistemi complessi.

Il software cervello delle nuove smart machine

I numeri del settore parlano chiaro. Secondo l’International Federation of Robotics, oggi operano oltre 4,7 milioni di robot industriali nelle fabbriche di tutto il mondo. Nel 2024 sono stati installati 542mila nuovi robot, più del doppio rispetto a dieci anni fa. Nel contempo, la natura della collaborazione tra robot e umani evolve all’insegna di una collaborazione “simbiotica” in cui i robot collaborativi o Cobots gestiscono compiti pericolosi, ripetitivi o fisicamente impegnativi mentre gli operatori si spostano su attività che richiedono maggiori competenze.

Questa evoluzione incrementa enormemente la produttività ma non si realizza semplicemente installando nuovi robot. Serve ripensare l’intero sistema: dalla progettazione alla manutenzione, dalla formazione del personale alla gestione dei dati, dal design al delivery del prodotto finale. I nuovi componenti di questo scenario industriale sono sistemi “software driven”, le cui prestazioni e la capacità di compiere azioni intelligenti dipendono dalla componente software integrata. Grazie a sensori, controller e algoritmi intelligenti diventa, così, possibile ottimizzare l’efficienza, supportare attività autonome e migliorare le prestazioni produttive.

Gemelli virtuali per accelerare i tempi, aumentare l’affidabilità e ridurre i costi

Nel panorama industriale odierno, i clienti richiedono personalizzazione sempre più spinta con maggiore precisione e tempi di consegna sempre più brevi. Per i produttori, soddisfare queste aspettative, con gli ulteriori vincoli di una produzione sostenibile, diventa sempre più difficile. Lo smart manufacturing rappresenta oggi l’unica chiave per rispondere alle sfide del mercato e, al centro di questa trasformazione, Dassault Systèmes colloca la Virtual Twin Experience basata sulla piattaforma 3DEXPERIENCE e DELMIA, il brand software per la produzione e la supply chain.

La tecnologia del gemello virtuale di Dassault Systèmes consente di simulare, analizzare e ottimizzare le operazioni combinando IoT, sensori intelligenti, AI e simulazione in tempo reale per realizzare repliche digitali di un prodotto, un processo o dell’intera linea di produzione o shop floor. Il gemello virtuale funziona come un banco di prova: si testano diversi scenari, si individuano i difetti, si ottimizza la logica di controllo e si adatta il design prima di passare all’implementazione fisica.

I costruttori che hanno adottato questa tecnologia riportano, secondo Dassault Systèmes, tempi di sviluppo ridotti fino al 50% e tempi di messa in funzione più rapidi fino al 50%.

Dassault Systèmes, peraltro alza ulteriormente l’asticella dell’innovazione tecnologica con i 3D UNIV+RSES in cui si passa dall’idea di un singolo gemello virtuale, isolato e limitato alla riproduzione digitale di un oggetto, a una rete di rappresentazioni digitali interconnesse, costantemente aggiornate da flussi di dati reali e potenziate dall’AI. In tal modo diventa possibile costruire un ambiente condiviso in cui analizzare come ogni decisione progettuale od operativa influenzi non solo il prodotto, ma anche l’intero ecosistema in cui esso si inserisce.

Il modello Robot-as-a-Service

Per le aziende che puntano a un’automazione più flessibile e scalabile, il modello Robot-as-a-Service (RaaS) rappresenta un’opportunità strategica per adottare robotica avanzata senza vincoli di investimento iniziale.

In questo scenario, la Virtual Twin Experience abilita i produttori di robot a evolvere dalla vendita tradizionale a modelli pay-per-use ad alto valore aggiunto.

Attraverso la piattaforma 3DEXPERIENCE, è possibile monitorare in tempo reale le prestazioni dei robot, analizzare lo stato operativo, prevedere i bisogni di manutenzione e garantire un supporto remoto avanzato, incluse esperienze immersive per assistenza e formazione, migliorando disponibilità, efficienza e qualità dei servizi.

Questa trasformazione abilita nuovi modelli di business, rafforza la relazione tra produttori e clienti e rende l’automazione più accessibile, scalabile e orientata al valore.

La tecnologia del gemello virtuale di Dassault Systèmes diventa essenziale anche qui. Raccogliendo e analizzando dati reali, le aziende possono modellare i flussi di lavoro, ottimizzare le prestazioni, adattarsi rapidamente ai cambiamenti. Che si tratti di grandi hub distributivi o laboratori di ricerca, i team possono capire in anticipo come lavorare con i robot e se questi aggiungeranno valore reale. Inoltre diventa possibile simulare e valutare anche gli aspetti legati a ergonomia e sicurezza.

La piattaforma 3DEXPERIENCE: un ecosistema integrato

La piattaforma proposta da Dassault Systèmes per abilitare l’innovazione software-driven, lo smart manufacturing, la robotica collaborativa e sfruttare le opportunità associate si chiama 3DEXPERIENCE.

Questa piattaforma mette a disposizione un ambiente unificato in cui convergono progettazione, simulazione, collaborazione e information intelligence.

All’interno di 3DEXPERIENCE confluiscono: tecnologie di Model-Based Systems Engineering per far operare in modo coordinato ed efficiente software e sistemi e rilevare problemi in anticipo; commissioning virtuale per validare il software di controllo prima di andare in campo accelerando il time to market; collaborazione cloud per coordinare in tempo reale persone e sistemi distribuiti geograficamente; virtual prototyping prima del rilascio e una gestione ottimizzata del servizio.

Il risultato? Macchine che diventano sistemi autonomi, capaci di imparare e migliorare nel tempo. Servizi che si basano sui dati di utilizzo reale. Nuovi modelli di business, come l’Equipment-as-a-Service, dove il produttore mantiene la proprietà delle macchine e ne vende la funzionalità.

La piattaforma 3DEXPERIENCE integra anche strumenti a supporto della sostenibilità, per ottimizzare i consumi energetici, ridurre gli scarti di produzione, valutare preventivamente il ciclo di vita dei prodotti e misurare l’impatto in termini di anidride carbonica prodotta.

In estrema sintesi, la piattaforma 3DEXPERIENCE di Dassault Systèmes unifica le competenze, i dati e i processi e, in un mercato che chiede velocità, flessibilità e sostenibilità, avere una visione d’insieme può fare la differenza tra guidare il cambiamento e subirlo.